紙引百科:眾所周知,煙包印刷以凹印為主,而傳統(tǒng)凹印采用的是溶劑型油墨,這是煙包溶劑殘留的“罪魁禍?zhǔn)?rdquo;,而水性油墨以水為主要溶劑,采用水性油墨代替溶劑型油墨,能有效解決煙包溶劑殘留量高的問題。

下面,以我公司一款煙包條盒產(chǎn)品為例,就凹印水性油墨在煙包印刷領(lǐng)域的應(yīng)用做一些探討。

工藝改進(jìn)方案

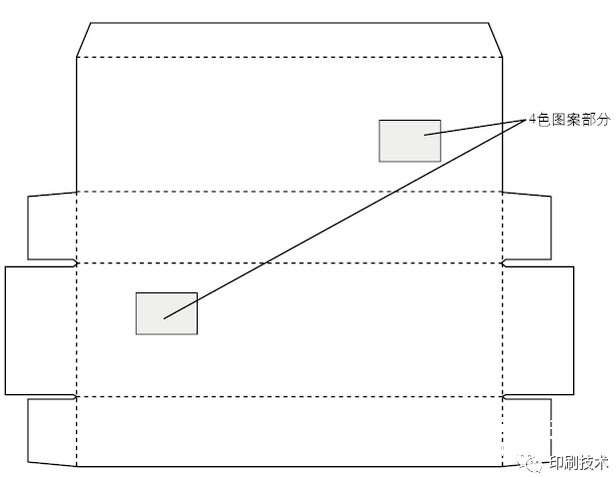

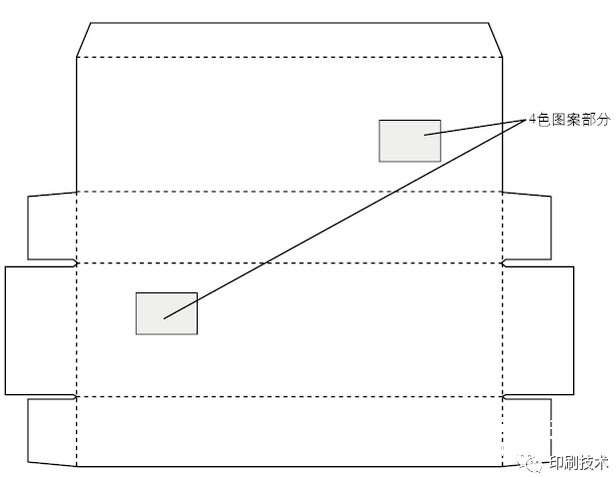

該煙包條盒產(chǎn)品的印刷方案為:4色圖案+2色實(shí)地專色+上光(如圖1所示)。其中,實(shí)地專色部分約占產(chǎn)品總面積的90%,改用水性油墨印刷;4色圖案則仍沿用溶劑型油墨印刷。

圖1煙包條盒產(chǎn)品印刷方案示意圖

此次工藝改進(jìn)的目的是解決該煙包條盒產(chǎn)品溶劑殘留量高的問題,鑒于與溶劑型油墨相比,水性油墨存在干燥速度慢、實(shí)地流平性差等弊端,所以此次先對占比面積較大的實(shí)地專色部分進(jìn)行改進(jìn)。

工藝調(diào)整

針對水性油墨干燥速度慢、實(shí)地流平性差這兩大缺點(diǎn),我公司對工藝進(jìn)行了如下調(diào)整。

1.干燥速度慢

干燥性能是水性油墨主要的指標(biāo)之一。水性油墨的干燥速度比溶劑型油墨慢,一旦干燥不充分,就會產(chǎn)生油墨粘輥現(xiàn)象。解決方案如下:

印刷速度保持156m/min不變的情況下,將干燥溫度從原來的52℃提高到62℃;

改為淺網(wǎng),將凹版網(wǎng)穴深度由原來的53μm改為43μm。

經(jīng)過上述工藝調(diào)整后,水性油墨的干燥性能得到了一定程度的改善。

2.實(shí)地流平性差

水性油墨以水為主要溶劑,但水的表面張力較大,使得承印材料和顏料的潤濕較為困難,從而導(dǎo)致最終印品實(shí)地流平性較差。解決方案如下:

油墨供應(yīng)商配合我公司進(jìn)行相關(guān)測試,調(diào)整水性油墨的配方,降低水性油墨的表面張力,使水性油墨在紙張表面能夠充分潤濕和流平,轉(zhuǎn)移得更加平實(shí);

調(diào)整水和乙醇的比例,增加水性油墨黏度并嚴(yán)格控制黏度變化,同時提高烘箱溫度,加大吹風(fēng)量,保證水性油墨干燥徹底;

凹印過程中采用多次少量的方式添加新墨,保證水性油墨pH值的穩(wěn)定。

改進(jìn)前后各項(xiàng)指標(biāo)對比

1.溶劑殘留量對比

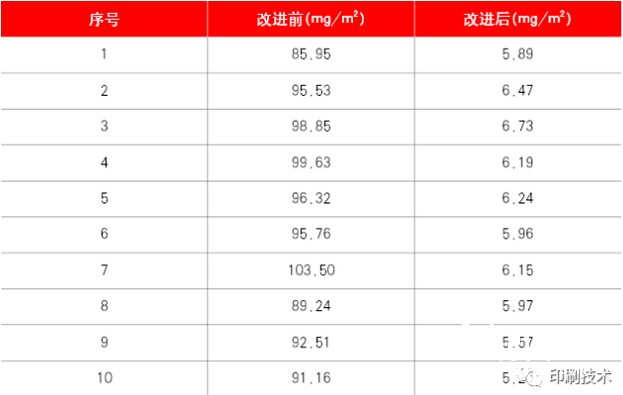

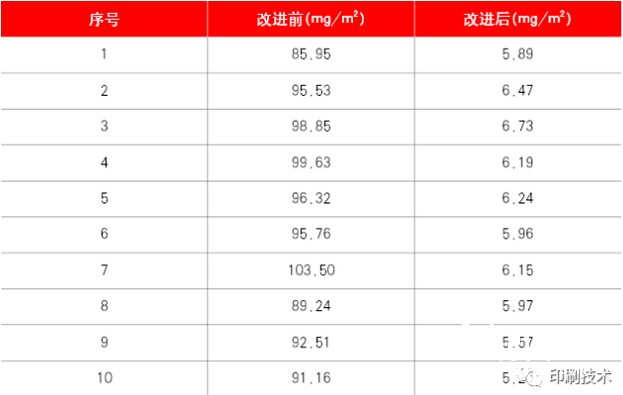

隨機(jī)抽取10份改進(jìn)前后的煙包條盒樣品,按照YC/T 207-2014《煙用紙張中溶劑殘留的測定頂空-氣相色譜/質(zhì)譜聯(lián)用法》進(jìn)行檢測,溶劑殘留量對比見表1。

表1溶劑殘留量對比

從表1可以看出,工藝改進(jìn)后的煙包溶劑殘留量明顯下降,有效解決了該煙包條盒產(chǎn)品溶劑殘留量高的問題。

2.印刷質(zhì)量指標(biāo)對比

隨機(jī)抽取改進(jìn)前后的煙包條盒樣品,按照GB/T 7705-2008《平版裝潢印刷品》和GB/T 18348-2008《商品條碼條碼符號印制質(zhì)量的檢驗(yàn)》進(jìn)行檢測,煙包條盒樣品的幾個主要印刷質(zhì)量指標(biāo)對比見表2。

表2主要印刷質(zhì)量指標(biāo)對比

從表2可以看出,更換水性油墨后,該煙包條盒產(chǎn)品的印刷質(zhì)量同樣能夠得到保障。

效益分析

(1)雖然水性油墨的價(jià)格略高于溶劑型油墨,但涂布量(單位印刷面積所消耗的油墨量)要相對少一些。經(jīng)過試驗(yàn),與溶劑型油墨相比,采用水性油墨可減少約10%的涂布量,也就是說,印刷相同數(shù)量和規(guī)格的印刷品,水性油墨的消耗量較溶劑型油墨減少了約10%。不僅如此,清洗凹版的溶液也從有機(jī)溶劑換成了水,減少了有機(jī)溶劑的使用量。因此,從資源消耗的角度來看,水性油墨更加經(jīng)濟(jì)。

(2)采用溶劑型油墨印刷時,產(chǎn)品生產(chǎn)完后還需有一定的溶劑揮發(fā)時間,而采用水性油墨后,印刷完的產(chǎn)品可直接封箱交貨,無需額外占用空間、時間進(jìn)行溶劑揮發(fā),不僅縮短了生產(chǎn)周期,提高了生產(chǎn)效率,而且節(jié)省了生產(chǎn)空間。

(3)工藝改進(jìn)后,該煙包條盒產(chǎn)品印刷過程及清洗過程排放的揮發(fā)性有機(jī)化合物得到了顯著降低,大大改善了生產(chǎn)車間的環(huán)境,有利于操作人員的身體健康。

注意事項(xiàng)

(1)解決水性油墨干燥速度慢的問題時,設(shè)置具體參數(shù)時應(yīng)當(dāng)根據(jù)自身印刷設(shè)備情況,綜合考慮印刷速度、凹版網(wǎng)穴深度、烘箱功率和風(fēng)速等指標(biāo)。

(2)由于水性油墨干燥后不溶于水,因此印刷中途停機(jī)時,必須保持凹版版輥在墨槽中處于轉(zhuǎn)動狀態(tài)。

(3)稀釋劑配比:通常水性油墨稀釋劑中乙醇和水的配比在1∶1到4∶1之間,但需要注意的是,在加大水的比例時,需要考慮水的加入量,如果水的加入量過多,一是會產(chǎn)生過多氣泡,二是會導(dǎo)致油墨干燥不徹底,使印品產(chǎn)生粘臟或油墨反粘現(xiàn)象。

(4)水性油墨的稀釋劑為乙醇和水,溶劑型油墨的稀釋劑為乙酸正丙酯,應(yīng)對生產(chǎn)現(xiàn)場的兩種稀釋劑標(biāo)識清楚,分別存放,區(qū)別添加,嚴(yán)禁混用。

(5)水性油墨在印刷細(xì)小文字和線條時容易出現(xiàn)虛影、網(wǎng)點(diǎn)容易增大變形,因此制版時需要預(yù)先將細(xì)小文字和線條進(jìn)行細(xì)化處理,再結(jié)合自身設(shè)備及印刷情況對網(wǎng)點(diǎn)進(jìn)行調(diào)整。

(6)凹印過程中,水性油墨經(jīng)長時間循環(huán)后,因其中連結(jié)料減少或胺類物質(zhì)揮發(fā),會使得性能發(fā)生變化,從而導(dǎo)致實(shí)地流平性變差。問題輕微時,可添加大量新墨來解決;問題嚴(yán)重時,如水性油墨被污染,就需要更換新墨。因此,在生產(chǎn)過程中,盡量按需對水性油墨進(jìn)行配比,不要多調(diào)。

紙引未來是造紙、印刷、包裝行業(yè)的大數(shù)據(jù)共享服務(wù)平臺,集紙業(yè)行業(yè)資訊、在線交易、倉儲物流、供應(yīng)鏈金融為一體的產(chǎn)業(yè)鏈B2B平臺。幫助企業(yè)拓寬銷售渠道,提升企業(yè)品牌影響力;幫助企業(yè)降低采購成本,抬升企業(yè)利潤空間;幫助企業(yè)解決融資難、融資貴的問題,提高企業(yè)競爭力。